给我们一个

顶级SS管材供应商:谁引领市场

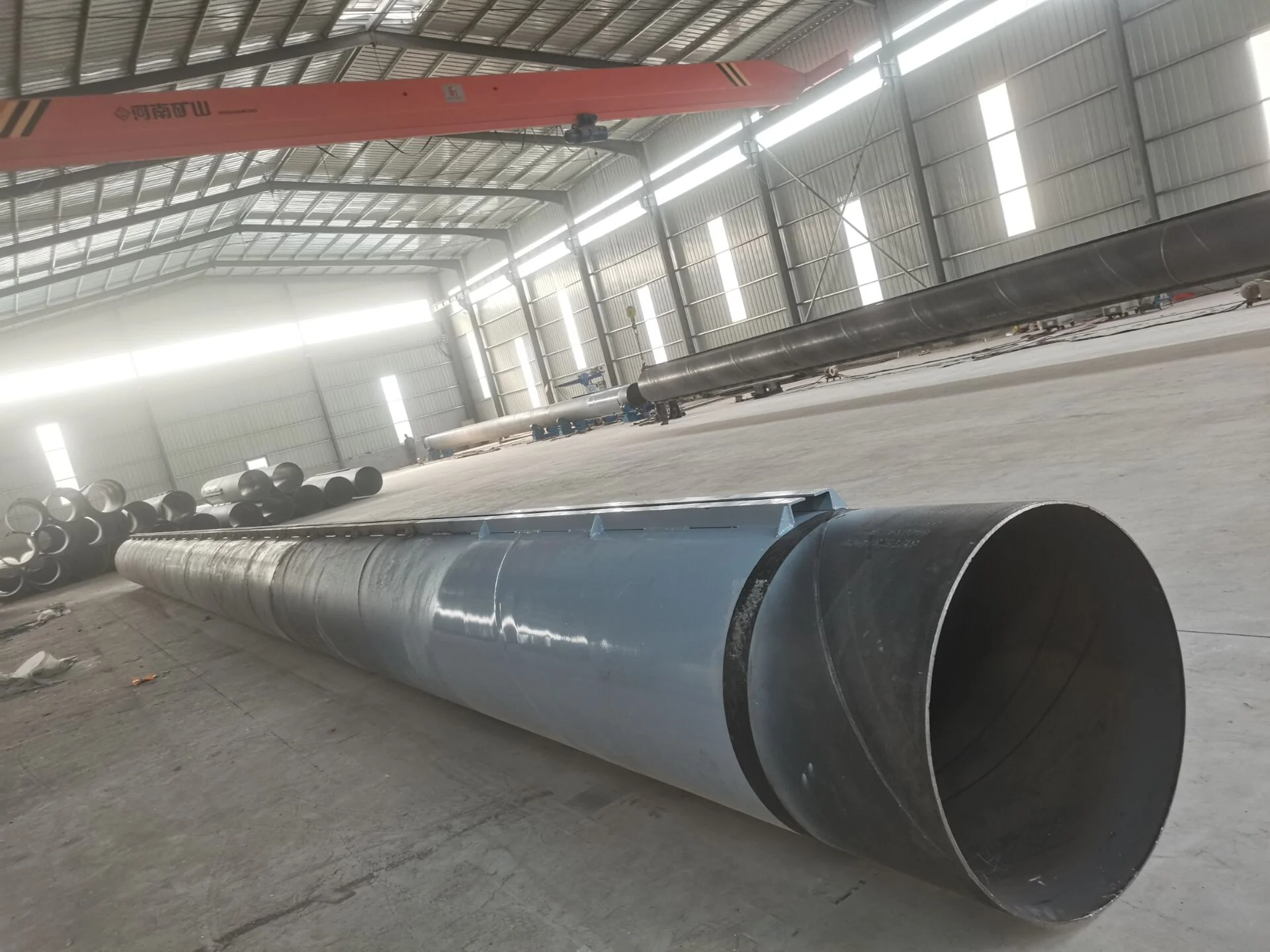

关于管件/管件使用辊压成型需要将带材横向弯曲成圆形。 这是通过一系列具有不同凹槽的轧辊使带材变形来实现的。 每对轧辊以一定的速度旋转,但轧辊表面的线速度因旋转半径而不同。 然而,线速度的差异使得带钢与成形辊之间的滑动摩擦成为焊管表面划痕的根本原因。

大多数焊管轧机采用水平成形法. 对于该轧机,粗加工辊、导向环辊和定径辊的主动辊底直径被认为是驱动直径。 这些辊底直径的线速度基本等于带材的输送速度。 由于旋转半径不同,每个轧辊的辊边使得带钢与轧辊表面的相对滑动摩擦较大,从而产生表面划痕。

摩擦力影响表面质量,摩擦力会造成划痕。 当摩擦力增大时,带材上的正压力增大,带材的变形增大,从而使辊子拉伤带材并产生表面划痕。

焊管常见缺陷及预防

新闻

为了减少带钢与辊面之间的相对滑动,主动辊采用浮动法兰辊,典型的移动法兰辊结构,其设计是浮动法兰由轴承支撑,其速度取决于带钢的输送。 速度不同于辊的速度。 使用这种滚轮可以减少带材与滚轮表面之间的相对滑动,从而减少甚至去除焊管表面的划痕。

3. 逃逸角和间隙

除了采用浮动法兰辊压成形外,有些焊管机组采用四辊成形,用于导向环辊和定径辊。 此时,横辊采用主动辊,竖辊采用被动辊。 垂直辊的速度取决于带材的输送速度有利于减少带材与垂直辊表面之间的相对滑动和滑动摩擦。

公司简介

除了改变轧辊设计外,轧辊校正还可以减少焊管的表面划痕。 常用的方法是在辊边处加工出适量的逃逸角或游隙。 这种间隙可降低带材在该位置处的表面压力,从而减少表面划痕,加工间隙不仅取决于焊管材料、管径和单元特性,而且还取决于成形过程中各辊的辊形 逃逸角或间隙要求带材从轧辊表面逃逸。 对于不同用途的焊管,如高强度低合金钢结构管,其表面质量不比需要翻新的焊管高。 为了降低生产成本,不需要花费太多的精力来消除表面划痕(如果轧辊划痕在标准要求之内)。

表面处理工艺可在轧辊表面形成硬质耐磨层。 耐磨层包括物理涂层、化学涂层和热扩散层。 涂层材料一般包含氮化钛和碳化钛。 该涂层可以增加轧辊的强度。 耐磨性和较低的摩擦系数,但轧辊在该领域的应用受到轧辊变形和修复困难的限制。 当钢管表面粗糙度严重时,可考虑轧辊的表面处理。

焊管表面的划痕可能是由于表面摩擦力大或轧辊表面线速度差等简单原因造成的,但分析和消除表面划痕比较麻烦。 整个成形过程包括轧辊设计、轧辊安装和调整,必须分析润滑系统的合理使用,才能生产出高质量的产品。